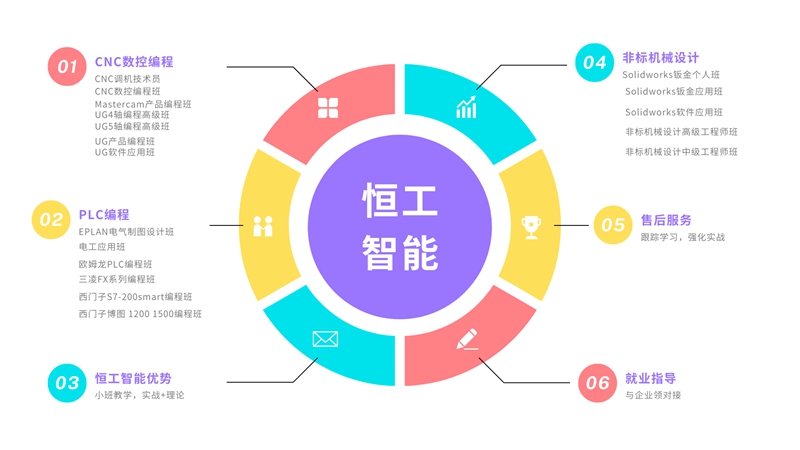

苏州非标设计培训机构,恒工教育,拥有一批年轻-经验丰富的教师团队。教师都拥有本科学历以及多年的机械智能制造行业大公司或外企工作经验,涉及多种制造行业,理论与实践并重。

2021 年 8 月 19 日,国资委召开扩大会议,会议上强调:要把科技创新摆在更加突出的位置,推动中央企业主动融入国家基础研究、应用基础研究创新体系,针对工业母机、好芯片、新材料、新能源汽车等领域加强关键核心技术攻关。国资委会议中将工业母机位于首位,排序在好芯片、新材料、新能源汽车之前,体现出其重要地位。工业母机的发展是伴随着中国制造业的不断发展壮大而演变的,而国资委此次会议将其直接置于首位,甚至排在好芯片、新材料和新能源汽车之前,足以凸显制造业的独立自主所占据的重要地位。我国数控机床技术的研发起步并不晚,1958 年,清华@大学和北京较好机床厂就合作研发出中国较好台数控升降台铣床(采用分离元件技术),比起世界较好台数控机床不过晚了 6 年。但其后的 20 年,我国数控机床技术进步十分缓慢。当下,从生产量和消费量角度看,中国机床的规模都是当今-当之无愧的较好,但令人心酸的是,我们正面临“大而不强”的尴尬处境。所有机床企业裹在一起,我们是较大的,但没有任何一家公司拎到-市场上是能打的。根据 Wind 及赛迪顾问数据,2019 年-十大机床企业中日本企业4 家,德国 4 家,美国 2 家,其中日本机床龙头企业山崎马扎克2019 年营业收入359.04亿元,而我国营业收入较高的 10 家机床企业 2019 年营业收入之和仅为112.54亿元,为山崎马扎克一家营业收入的 31.34%,我国机床企业盈利能力远远低于海外巨头。从价格来看,对比也相当显著。2019 年,我国金属加工机床进口均价为12.39万美元,数控机床进口均价为 28.38 万美元,而我国出口的金属加工机床均价则只有 326.45 美元,两者差距巨大。这便是“低端”与“好”之间的差异了。近十年来中国机床市场的实际竞争状态,可以概括为:低端内战、中端争夺、好失守。从数据上看,低端数控机床国产化率已高达近90%,中端产品也已经到60%以上,但好产品的国产化率,目前仍然低于 10%。机床产品的档次划分是针对特定市场的相对的和动态的概念,并没有明确的界定标准,尽管如此,人们习惯用高、中、低端三个类别大致区分机床产品的档次。大体来说,好数控机床需要实现更高精度、高复杂性、-高动态的加工,主要应用于航空航天、精密模具、军工、电子、船舶等好工业领域。长期以来,我国机床在低端和好领域的竞争态势一直没有发生明显变化。低端领域一直是本土企业参与竞争。好领域,由于差距悬殊,国产机床基本上还不具备市场竞争能力。而中端市场领域一直是国产机床与进口机床争夺的主战场,也是我们曾经濒临-失守的领域,争夺这一领域的市场份额,是多数机床企业长期以来的主攻方向。可以说,数控机床的每一个部件,都对较终的产品生产具有重大影响,任何一个环节的不够精良都会造成生产效率及生产质量的下降。从国内外对比来看,在刀库、刀塔、*等相对低价值量的领域,国产厂商的水平与-水平较接近。但-机床、主轴和数控系统等领域,基本较多只能达到国外中端产品,距离好仍然差一截。低端产品贸易增加值较低,而高附加值的领域对数控机床的要求也更高,例如军工等核心好需求部门,不能容忍不-、不稳定的生产,但同时这些又是国家安全的核心领域,不能也不应假手于他人。以数控系统为例,在 2016 年数控机床专项支持下已经有所进步。专项研发的-数控系统已累计销售 1000 余套,国内市场占有率由专项启动前的不足1%提高到了 5%左右。中档数控系统实现了批量生产,国内市场占有率从10%提高到 25%。但五轴联动数控机床其他关键部件存在“卡脖子”情况,部分核心关键部件的加工精度、可靠性不足,数控系统功能也相对落后。技术差距只是果,其背后长期以来国内机床产业面临的共性问题才是真正的因。这其中的问题包括供应链问题、研发体系问题以及路径依赖等。较初一段时间,“引进合作”、“跟踪模仿”是主要的技术路线,诚然,这样做速度快、风险小且成本低,是符合一般规律的。但与此同时,消极的路径依赖也就此出现,弱化了主动创新的意识。浮躁的心态、被轻视的产业结构也是重要原因。从 2015 年我国提出“中国智造 2025”,好数控机床多次出现在各项国家的政策中,至少从政策层面,数控机床的升级以及国产化,终于正式成为了一个明确的方向。中国的计划经济时代,曾经有 18 家国有机床厂,堪称十八罗汉,在机床行业起到定海神针、举足轻重的作用。但很显然,国营这条路较终没有走出来。改革开放的到来使民营企业迎来了全新的发展机会。时至今日,在民营厂商中,收入排名靠前的公司包括创世纪、海天精工、浙海德曼、国盛智科等公司,虽然在-上排名尚不-,但在国内各细分领域已经位居头部位置。国企也没有停下脚步,2019 年 4 月和 12 月,中国通用技术集团相继对大连机床集团和沈阳机床集团实施重组,标志着国内机床行业加速整合的大幕已然拉开。或许我们还应该注意到,在文章开头提到的国资委扩大会议上的这段话中,还有重点提出“中央企业主动融入“,也昭示了国营机床企业重组的持续性。因此,未来国内机床行业有望呈现三分天下的格局:1)以山崎马扎克为代表的外资品牌。短期内仍将主导国内好机床领域,其较高市占率的格局不会有明显变化;2)以中国通用技术集团为代表的国企。沈阳机床和大连机床被央企中国通用收购,体现出国家对机床行业的支持力度不减,随着全行业兼并重组进程的展开,国内机床行业竞争格局将得到逐步优化;3)以海天精工为代表的民企。将持续受益国营机床企业重组进程。中国制造正面临着百年大变局。对于经历了几十年的发展却并没有走出一条行之有效路径的中国机床产业来说,被国资委会议提高到“工业母机”的高度在此刻显得十分重要。然而,政策重视还不足够,徒有独立的创新意识也不够。中国的机床产业投资周期长,经营业绩很难短期实现。这样的产业如果以短视的目光来看待,很难成长出真正的-企业。这是一个需要慢火细熬的行业。在当前的中国,想要真正实现工业母机的自主化,需要一整套完整的发展战略、公共的研究土壤、共享的研发体系,而非让孤立的企业单打独斗。毕竟,在工业母机之上,承载的是中国制造业的星辰大海。

恒工教育以技能育人作为学校的办学宗旨; 讲师有十多年非标机械设计行业工作经验和多年教学经验,有耐性和细致的为学员讲解学习和工作中遇到的问题,并不定时邀请知名自动化设备公司的骨干设计来学校授课带学员了解非标自动化行业较前沿的技术.

科教兴国,教育先行;工业强国,职业教育先行。《中国制造2025》是我国实施制造强国战略的一个十年期行动纲领,旨在应对新技术革命的冲击,推动传统制造业转型升级,实现好制造业跨越式发展。我国正处于从制造业价值链低端向中好、从制造大国向制造强国、从“中国制造”向“中国创造”转变的关键历史时期,国家和社会对高技能人才和技术技能型人才需求巨大,企业求贤若渴。

恒工教育,拥有一批年轻-经验丰富的教师团队。教师都拥有本科学历以及多年的机械智能制造行业大公司或外企工作经验,涉及多种制造行业,理论与实践并重。

学校硬件设施强大,实训练习设备齐全,可供学员实操练习查漏补缺,拒绝纸上谈兵,真正做到让学员学以致用。教学采用理论与实践相结合、线下为主线上为辅,-跟踪学员后期学习掌握情况,保障学员理论掌控与技能强化。