1 压铸模具的结构

压铸模具一般的结构如图

8滑块9.可动内模 10.可动外模 (公模) 11.模脚 12.顶出板 13.顶出销承板 14.回位销

15.导套

2.压铸模具结构设计应注意事项

(1)模具应有足够的刚性,在承受压铸机锁模力的情况下不会变形。

(2)模具不宜过于笨重,以方便装卸 修理和搬运,并减轻压铸机负荷。

(3)模穴的压力中心应尽可能接近压铸机合模力的中心,以防压铸机受力不均,造成锁模不密,铸件产生毛边。

(4)模具的外形要考虑到与压铸机的规格的配合:

(a)模具的长度不要与系杆干涉。

(b)模具的总厚度不要太厚或太薄,超出压铸机可夹持的范围。

(c)注意与料管(冷室机)或喷嘴(热室机)之配合。

(d)当使用拉回杆拉回顶出出机构时,注意拉回杆之尺寸与位置之配合。

(5)为便于模具的搬运和装配,在固定模和可动模上方及两侧应钻螺孔,以便可旋入环首螺栓。

3 内模(母模模仁)

(1)内模壁厚

内模壁厚基本上不必计算其强度,起壁厚大小决定于是否可容纳冷却水管通过,安排溢流井,及是否有足够的深度可攻螺纹,以便将内模固定于外模。由于冷却水管一般直径约10mm,距离模穴约25mm,因此内模壁厚至少要50mm。内模壁厚的参考值如下表。

内模最小壁厚参考表

|

压铸机吨数 |

125以下 |

125—-500 |

500 |

500 |

|

内模壁厚(mm) |

50 |

55 |

60 |

70 |

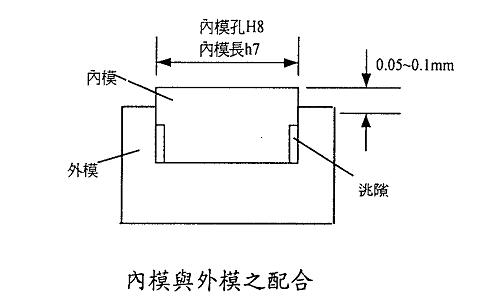

(2)内模与外模的配合

内模的高度应该比外模高出0.05-0.1mm,以便模面可确实密合,并使空气可顺利排出。其与外模的配合精度可用H8配h7,如下图所示。

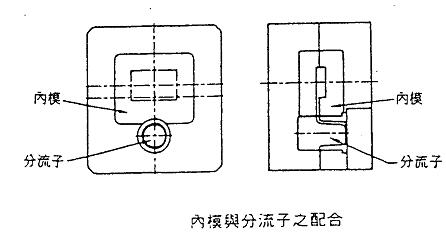

(3)内模与分流子的配合

分流子的功用是将熔汤由压铸机导至模穴内,因此其高度视固定模的厚度而定。分流子的底部与内模相接,使流道不会接触外模,如下图,内模与分流子的配合可用H7配h6。

4外模

(1) 固定外模

固定外模一般不计算强度,但设计时要注意留出锁固定压板或模器的空间。

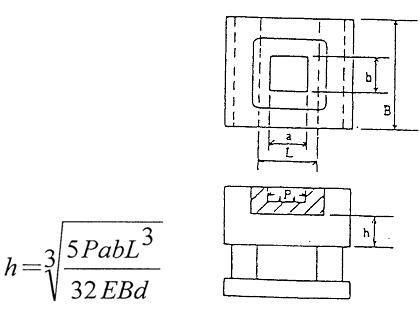

(2) 可动外模

可动外模的底部厚度可用下面的公式计算:

h:外模底部之厚度(mm)

p:铸造压力(kg/cm2)

L:模脚之间距(mm)

a:成品之长度(mm)

b:成品之宽度(mm)

B:外模之宽度(mm)

E:钢的杨氏模数=2.1×106kg/cm2

d:外模在开模方向的最大变形量(mm),一般取d≤0.05mm.

例:

某铸件长300mm,宽250mm,铸造压力选定280(kg/cm2),外模之宽度560(mm),模脚之间距360(mm),最大变形量取0.05(mm)。所以

P=280(kg/cm2)

L=360(mm)

a=300(mm)

b=250(mm)

B=560(mm)

E=2.1×106kg/cm2

d=0.05(mm)

计算得h=138mm

5.模脚

(1)模脚变形量

模脚主要的功能在提供模具之顶出空间,其强度计算公式为

其中 :d:变形量(mm),通常要小于0.05mm.

W: 锁模力/2(kg)

H:模脚高度(mm)=顶出距离+顶出板厚度+顶出销承板厚度+前进止动距离(防止顶出板撞到外模)+后退止动距离(防止顶出板撞到压铸机)

E:钢的杨氏模数=2.1×104(kg/mm2)

a: 模脚长度(mm)

b: 模脚宽度(mm)

例:

压铸机锁模力315吨,模脚高度130(mm),模脚长度560(mm),模脚宽度80(mm)。则

W=315000/2=157500(kg)

H=130(mm)

a=560(mm)

b=60(mm)

此时变形量=(157500×130)/(2.1×104×560×80)=0.021(mm)﹤0.05

当模脚的高度H愈大时其变形量愈大。因此高度愈小愈好,只要足够顶出就行了。对于较大的模具,通常在两只模脚中间会再加上支柱补强。

(2) 固定模脚用螺栓

模脚要用螺栓固定于可动外模上,所使用的螺栓大小及数量,可参考下表。

锁模脚螺栓建议值

|

压铸机 螺栓尺寸 数量 |

压铸机 螺栓尺寸 数量 |

|

3500吨 M30 10 2500吨 M24 12 2250吨 M24 11 1650吨 M24 9 1200吨 M20 13 1000吨 M20 11 800吨 M16 10 |

650吨 M16 8 350吨 M16 6 250吨 M12 8 200吨 M12 8 135吨 M10 6 90吨 M10 6 |

CNSB3370“压铸模用导柱”中规定了导柱的材料 形状与尺寸。CNSB3373“压铸模用导套”则规定了导套的材料 形状与尺寸。设计时可直接选用标准规格。导柱直径的选择可使用下面的经验公式:

其中d:导柱直径(mm)

F: 模具分模面上的表面积(mm2)

K: 比例系数,一般为0.07~0.09。当F>200000时,K取0.07。F=40000~200000时,K取0.08.当F<40000时.K取0.09.

用此公式计算出来的值,会与CNSB3369“压铸模用主模板”中各个模具尺寸所使用的导柱尺寸接近.

导滑段的最小长度为直径的1.5-2倍,一般按高出分模面的型心长度加上12-20mm.

7.回位销

(1)回位销直径

回位销的功用是当顶出机构顶出铸件后,靠着合模的力量将顶出机构回复到原位.此外也有导引及支撑顶出板的功能.CNSB3372规定了回位销的形状与尺寸.回位销直径的选择可

参考下表.

|

外模宽(mm) |

小于等于 150 |

150- 250 |

250- 350 |

350- 500 |

500- 650 |

650- 800 |

大于 800 |

|

回位销直径(mm) |

12 |

15 |

20 |

25 |

30 |

35 |

40 |

(3) 回位销的长度

回位销的长度则可用下面公式计算

回位销的长度L=可动外模高度+模脚高度-顶出板厚度-后退止块高度

8.拔模力的计算

抽芯时型芯受力的状况见下图。

型芯受力图

拔模力的大小可由下式计算:

P=P1cosа+P2sinа

=Alp(μcosа-sinа)

其中P:拔模力(kg)

P1: 抽芯阻力(kg)

P2:铸件冷却收缩后对型芯的抱紧力(kg)

A:被铸件抱紧的型芯成形部分断面周长(mm)

L:被铸件抱紧的型芯成形部分之长度(mm)

P:单位面积的抱紧力。对锌合金一般取0.6-0.8kg/mm2 ,对铝合金一般取1.0-1.2kg/mm2,对铜合金一般取1.2-1.6kg/mm2.

μ:压铸合金对型芯的摩擦系数,一般取0.2-0.5。

а:型芯成形部分的拔模角。

例:

铝合金压铸件型芯直径40mm,长度60mm,拔模角1°,如下图,

摩擦系数取0.25,则拔模力P=

9。顶出销

CNSB3371中规定了顶出销的形状与尺寸,设计时可选用标准的尺寸。顶出销的直径的选择需考虑两件事:(1)顶出时是否会在铸件表面留下痕迹,(2)顶出销是否会发生挫曲。

(1)顶出时是否会在铸件表面留下痕迹

容许的顶出销前端最小截面积为:

其中A=顶出销前端截面积(mm2)

P=顶出销承受的总推力(kg)

n=顶出销数量

s=铸件的容许应力(kg/mm2).铜 铝合金取5kg/mm2,锌合金取4kg/mm2,合金取3kg/mm2.

顶出销承受的总推力P相当于铸件的抱紧力,此一力量大小的计算可参考前述之拔模力计算。

例:

某镁合金铸件所需之总推力为5000(kg),使用10根顶出销则:

P=5000

n=10

s=3

所以顶出销前端截面积A=5000/(10×3)=167(mm2)

故顶出销直径至少为8(mm).

(2)顶出销是否会发生挫曲(buckling)

将顶出销视为一端固定,另一端可滑动的柱,则其稳定性的大小可用下式来计算:

其中K:稳定安全倍数,钢取1.5-3。

n:稳定系数,其值取20.19。

E:杨氏模数,钢取2×106(kg/cm2)

I:顶出销最小截面积处之惯性矩(cm4),对于圆形截面 (d=顶出销直径)。

P:顶出销承受之实际推力(kg)

L:顶出销之长度(mm)

10.角销

(1)角销斜角的选择

斜角а值一般在10°~25°间,а值愈小,所需要的开模力愈小,而可产生较大的拔模力,而角销所受的弯曲力也较小,开模行程长。所以小а值用于短型芯,而长型芯为了缩短开模距离用较大的а值。

(2)角销直径的估算

角销直径可使用下式估算

角销受力简图

其中d:角销直径(mm)

h:滑块端面至受力点的垂直距离(mm)

p:拔模力(kg)

例:

P=1300(kg).а=18,h=38(mm),则d=26.3(mm),取27(mm).

(4) 角销长度

角销长度建议用作图法来决定。(参见下图)

a.取滑块端面斜孔与角销外侧斜面接触外为A点。

b.自A点作与分模面相平行的直线AC,使AC=S(抽芯距离)。

c.自C点任垂直于AC线的BC线,交角销处侧面于B点。

d.AB线段的长度L′为角销有效工作段长度,

e.BC线段长度加上角销导引实部高度I,为角销抽芯结束时所需的最小开模距离 。

作图法求角销长度

11.压铸模具材料

压铸模具材料依使用地方大致可分为三类:

(1) 与熔汤接触处之零件:

为此构成模具之主要零部件,因应压铸制程之严苛环境及生产条件,用于此之材料需具备有:

•良好之切削性

•良好之高温强度 高温硬度 高温韧性 抗回火稳定性 高温耐磨性 抗热疲劳性

•良好淬硬性 热处理尺寸安定性

•良好之导热性

•热膨胀系数小

(2) 滑动配合零件:

•良好之耐磨性和适当的强度

•适当之淬硬透性和较小之热处理变形率

(3) 结构零件

•外模和紧固零件需有足够强度

工具钢种类很多,价格又贵,刚才的选择需考虑使用环境及经济因素。

下表为参考资料所列常用的材料。

预硬钢(FDAC,P20)只使用于量少的低温合金(锌,锡,铝)之压铸。热作工具钢(SKD61,H13)粗加工需在退火状态下为之,调质(淬火回火)后再做细加工。放电加工所产生之白层需磨除以避免模具寿命减短。优质热作工具钢(premium grade H13 or SKD61)因其均质性有姣好之寿命。

联系QQ:1294015820

联系地址:

余姚中山北路1395号(106公交冶山站下车即达)

百度,腾讯等地图软件,搜索优职模具培训即可。

路线指南:

余姚北站乘106路公交车,冶山站下车直达;

余姚南站乘106路公交车,冶山站下车直达;

余姚西站乘103路公交车,消防大队站下车;

余姚东站乘302路公交车,翁家新村站下车。